석유와 천연가스 시추산업은 오늘날 가장 모험적인 비즈니스 중 하나라고 볼 수 있다. 그러나 육상과 해상 플랫폼에서 시추장비를 운영하는 것은 제정적인 측면에서는 물론 플랫폼에서 근무하는 근로자에게는 항상 위험상황이 발생될 수 있다.

세계경제포럼(World Economic Forum)이 발간한 '디지털 전환 구상(Digital Transformation Initiative)' 보고서에 따르면 2014년에만 약 1600건의 부상과 18건의 사망자가 발생되었다.

이처럼 건강, 안전, 보안·환경(HSSE) 문제는 전세계 석유·천연가스 시추기업의 운영에 영향을 끼치는 주요소가 된 상태다. 환경 법규를 준수해야 하는 것은 물론 현장 작업자의 안전을 개선시키는 동시에 완전히 신뢰할 수 있는 플랫폼의 운영성 보장을 위한 개선작업에 집중하고 있다.

높은 관련비용으로 인한 위험한 운영

특정 글로벌 에너지 마켓의 수요 증가와 이익 감소로 인해, 시추 회사들은 작업의 전반적인 비용 구조를 감소시키는데 어려움을 겪고 있다. 특히 해상에서의 시추 작업은 고도의 숙련된 인력을 필요로 하고 높은 운영 경비에 직면하고 있다.

해상 근로자의 경우 특별한 인증을 받기위해 상당한 비용이 발생하기도 한다. 또한 해상 인력은 해상 플랫폼과의 왕래를 위해 보통 헬리콥터를 이용하는데, 이로 인해 높은 운송비용도 발생된다.

이 모든 것을 고려하면 인건비는 전체 비용의 높은 비용을 차지하기 때문에 신중하게 고려해야만 한다.

또 다른 요소는 석유나 가스가 실제로 시추부터 첫 펌핑 될 때까지 필요한 시간이다. 이 시간이 짧을수록 시추 프로젝트의 수익성이 향상된다. 이는 기업이 사용하는 장비의 안정성과 가용성을 향상시킴으로써 운영효율성을 높이는 데 매우 중요한 요소로 작용된다.

시추·운영을 위한 장비(설비·시추 공)의 흔적을 최소화하고 운영에 필요한 에너지를 줄이며 환경에 악영향을 미칠수 있는 사고를 예방하기 위한 노력을 요구하는 환경적인 문제도 존재한다.

수작업 감소를 위해 로봇공학을 이용하는 기업들

자동차 산업이 증명했던 것처럼 수작업을 로봇으로 대체하는 것은 운영비용을 낮추는 것뿐만 아니라 상당한 품질 향상과 더 빠른 반복 작업을 가능하게 했다.

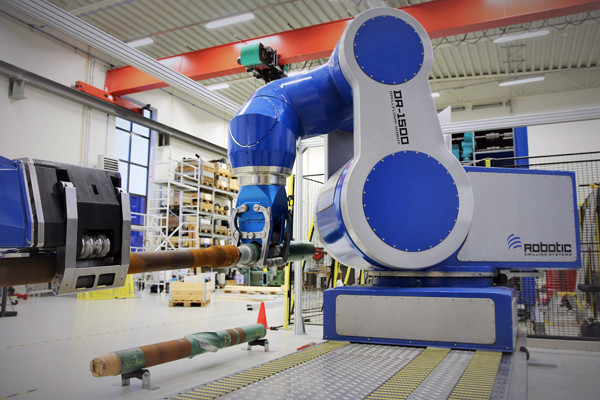

2005년 노르웨이 스타방에르에서 설립된 로보틱드릴링시스템(Robotic Drilling System AS, RSD)은 이 기술을 전세계 석유·천연가스 산업계에 적용하고 있다.

RSD는 완전히 무인운전을 지원하는 드릴 플로어 솔루션을 개발했는데, 이 자동화 시스템은 시추 공정의 완전자동화를 위한 설계로 기존의 육상·해상 설비에 통합이 가능하면서 시추에 요구되는 파이프·공구를 자동으로 처리할 수 있어 주목을 받고 있다.

시스템은 기본적으로 드릴 플로어 로봇, 로봇 채굴기, 멀티 사이즈 엘리베이터와 로보틱 파이프 핸들러로 구성된다. 솔루션은 시추 플랫폼에서 속도와 정확도·신뢰성을 향상시키고 고위험성 수작업을 제거하기 위해 설계된 점이 특징이다.

로봇 간 원활한 상호작용을 위한 설계

핸들링 로봇은 지능형 모션 제어가 필요하다. 또 인간의 개입이 없이도 완벽한 작업 과정을 처리하기 위해 복잡한 자동화 시스템이 요구된다. RDS는 해당 솔루션에 지멘스의 기술을 도입했다.

각각의 로봇은 제어 캐비닛 내부에 디지털 제어 시스템을 갖추고 있다. 자동화 컨트롤러인 시매틱(SIMATIC) STEP 7 소프트웨어와 시매틱 IPC는 센서 신호를 해석하고 프로세스 명령을 모션 제어 시퀀스로 변환하면서 로봇의 상호 작용을 제어하는 기능을 담당한다.

머신단계에는 시나믹(SINAMIC) 120 인버터드라이브, 시매틱 S7-300 컨트롤러와 시매틱 ET200 분산IO가 결합됐다. 해당 시스템은 드릴 플로어(층)에 있는 모든 기계 설비들을 디지털로 연결하면서 분산된 기계제어 시스템을 구성하는데 활용된다.

이외에도 시매틱 HMI 디스플레이로 시각화 정보를 제공하는 제어시스템이 적용되면서 숙련된 기술자의 수동적인 개입 없이도 현재 진행되는 드릴링 작업을 모니터링-제어할 수 있도록 설계되었다.

양사가 함께 협업을 추진한 로봇 시추 시스템은 석유·천연가스 시추 작업의 디지털화를 성공시킨 사례로 주목을 받고 있다.

로봇을 사용하면서 노동 집약적이고, 비용이 많이 들며 잠재적인 위험에 노출되어 있는 수작업을 대체할 수 있기 때문이다. 이것은 비용을 절감하는 동시에 신뢰성, 장비의 가용성과 환경 보호를 향상시킬 수 있기 때문이다.

글 : 올모 카스타니라 리오스(Olmo Castaneira Rios) / 산업자동화 개발 / 지멘스